Introduction

Encore confidentielle il y a quelques années, l’impression 3D est en train de s’affirmer. Elle fait partie aujourd’hui des éléments indispensables pour nos laboratoires de prothèses et commence à se développer aussi au sein de nos cabinets. Ces systèmes permettent de démocratiser des réalisations jusqu’alors dédiées au milieu industriel et de favoriser l’innovation directement par les chirurgiens-dentistes et les prothésistes.

Le milieu dentaire et, en particulier celui de la prothèse, a passé le cap du numérique mais jusqu’à présent travaillait principalement avec des systèmes dit soustractifs, c’est-à-dire par usinage de bloc ou de disque. Le principal défaut de ce procédé est la perte de matériaux (allant de 50 à 75% en moyenne). L’impression 3D, est un système additif qui permet de réduire considérablement cette perte.

Comment fonctionne l’impression 3D ? Que peut-on faire avec les matériaux mis à disposition en 2020 ? Nous allons essayer de décrypter le fonctionnement de cette technique qui révolutionne nos activités.

Le flux global

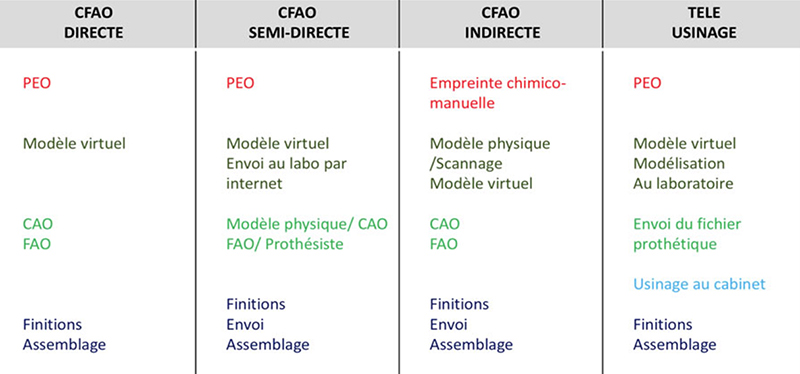

Pour obtenir un fichier à imprimer, il faut dématérialiser l’information et travailler selon un principe de CFAO (Conception Fabrication Assistée par Ordinateur). Les flux sont clairement identifiés aujourd’hui. Ils peuvent être de 4 ordres :

Fig. 01 : les différents flux de CFAO.

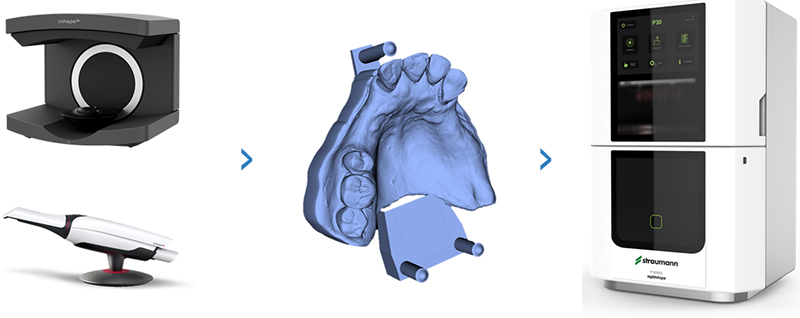

La numérisation des données pourra donc être effectuée soit à partir d’une empreinte physique scannée au laboratoire, soit par une empreinte optique. Le fichier numérique pourra alors servir de base de travail pour la future impression.

Fig. 02 : le flux d’impression 3D.

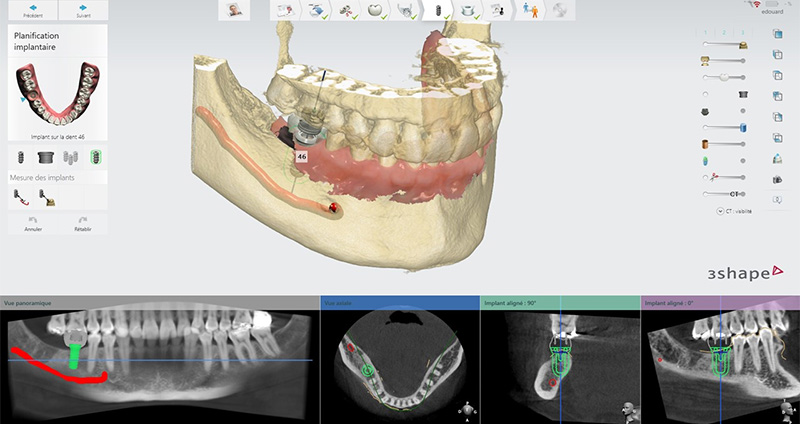

Une fois les données d’empreintes numérisées, nous allons pouvoir y adjoindre des compléments d’informations qu’il s’agisse d’empreinte complémentaire ou d’imagerie 3D (type cone-beam).

Fig. 03 : planification implantaire avec modélisation virtuel du projet prothétique et positionnement tridimensionnel de l’implant.

Les outils numériques au sens large permettent de travailler l’ensemble de nos prothèses aujourd’hui qu’elles soient fixes ou amovibles, au cabinet (système Chairside) ou au laboratoire de prothèses.

Technologies d’impression 3D

Toutes les technologies d’impression 3D fonctionnent sur le principe dit de stéréolithographie. Ce principe inventé par Dimitri Decoudu permet la fabrication de modèle 3D à partir de couches successives. C’est ainsi que l’objet 3D réalisé est décomposé en tranches qui s’assemblent les unes sur les autres.

Pour fonctionner, il faut donc que le fichier 3D soit coupé en tranches par le logiciel de l’imprimante, qui est appelé le slicer. Plus les couches seront fines et nombreuses, meilleure sera la résolution mais plus longue sera l’impression.

Fig. 04 : modèle imprimé en gros plan, mettant en évidence les coupes d’impression.

Avant de parler de réalisation, il faut comprendre comment fonctionne l’impression 3D en générale.

Il existe aujourd’hui 3 grands principes d’impression :

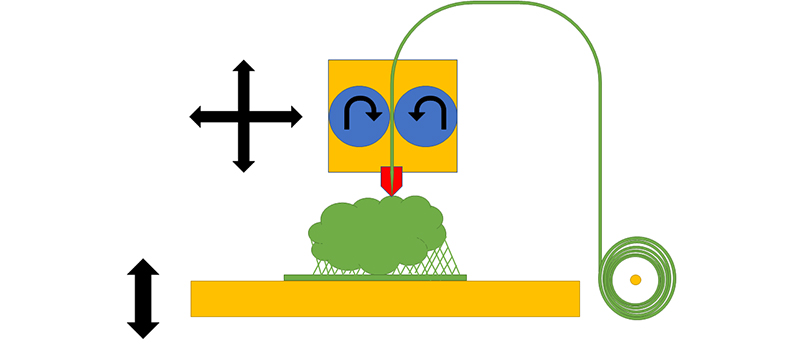

• Impression FDM (Fused Deposition Modeling) le dépôt de matière fondue : le principe est assez simple, une buse va chauffer et faire fondre un filament de plastique. Ce filament fondu est déposé sur un plateau où il durcit en se refroidissant. La taille de la buse va conditionner la résolution d’impression. Cette technique est peu onéreuse, simple à mettre en œuvre. Tous les filaments reposent sur une base plastique, ce qui va limiter les possibilités de ce type d’imprimante dans le domaine dentaire.

Fig. 05 : schéma de l’impression FDM.

Le post traitement consistera en la section des tiges de soutien et au polissage des jonctions de ses tiges.

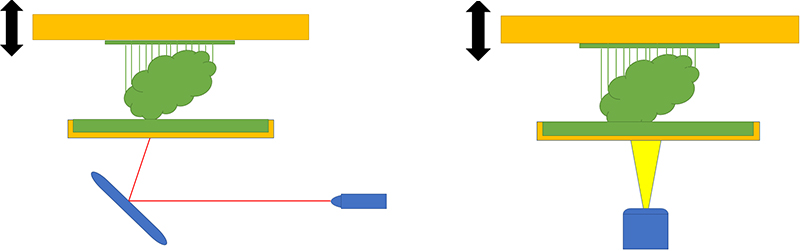

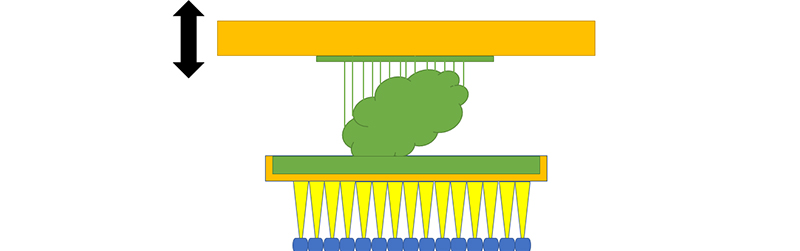

• Impression laser et DLP : le procédé d’impression laser ou de Digital Light Processing (DLP) sont des technologies assez similaires. Un photopolymère est dans un bac sous forme liquide, il va ensuite être polymérisé. Dans le cadre du procédé SLA, c’est un laser qui va balayer la surface et polymériser de manière sélective. Dans le cadre du DLP c’est un projecteur. L’élément à imprimer est ensuite déplacé vers le haut pour laisser la place à une nouvelle couche de polymérisation.

Fig. 06 : schéma des impressions laser (à gauche) et DLP (à droite).

• Impression LCD (Liquid Crystal Display) : cette impression reprend le principe du procédé DLP mais au lieu d’avoir un projecteur, il s’agit d’un panneau de LED qui va flasher le bac de résine. Il existe alors un masque qui permet de polymériser en un seul temps toute la surface du plateau d’impression. L’avantage de la technologie 3D LCD est la possibilité d’obtenir des machines plus compactes qu’avec la technologie DLP.

Fig. 07 : schéma de l’impression LCD.

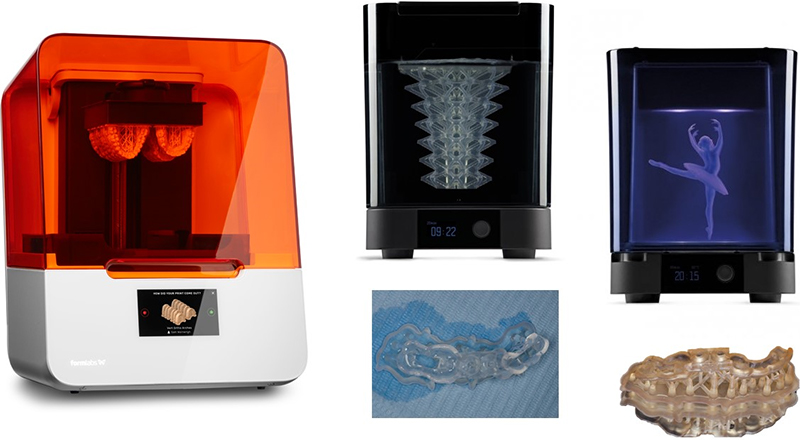

Le post traitement se fera ici en 3 étapes : tout d’abord la résine sera dégraissée dans un bain d’alcool isopropylique, puis les supports d’impression seront sectionnés. La polymérisation finale sera effectuée dans une cuve UV avec ou sans atmosphère contrôlée.

Fig. 08 : pack Form 3B, optimisé pour les matériaux biocompatibles avec le Wash and Cure pour le post traitement des impressions.

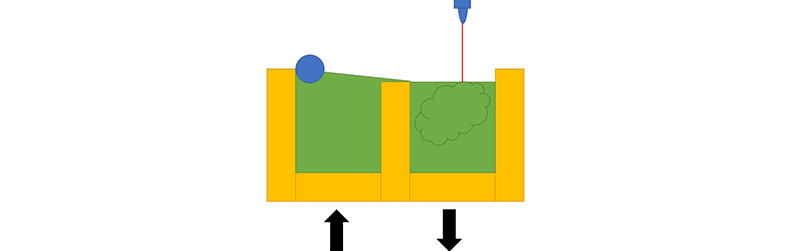

• L’impression par SLS (Selective Laser Sintering) ou technique par frittage laser : un laser va permettre de fusionner des particules sous forme de poudre. Un piston pousse la poudre du bac réservoir ; celle-ci est ensuite étalée uniformément par un rouleau puis le laser parcourt la surface dessinant la pièce à imprimer. Le bac contenant la pièce descend légèrement laissant la place pour une nouvelle couche de poudre.

Fig. 09 : schéma de l’impression SLS.

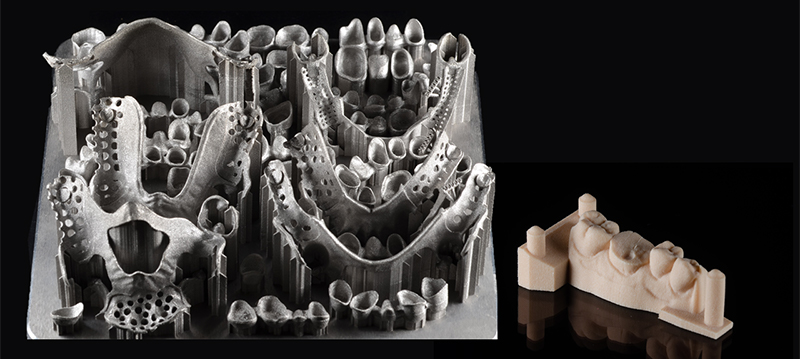

Le post traitement pour ce type d’impression consiste en la dépose des tiges de maintien puis à l’éventuel polissage des pièces obtenues. Des systèmes automatisés permettent de réduire les intervention humaines lors des étapes de finition.

Fig. 10 : plateau d’impression métal et modèle issu d’impression SLS.

Fig. 11 : électropolissage du métal (source Dlyte).

Fig. 12 : post traitement du métal imprimé.

Quels matériaux ?

Pour les imprimantes à dépôts de fils, tous les matériaux seront à base de plastiques thermosensibles. Certains fabricants proposent d’y adjoindre des particules de bois ou métalliques pour donner un effet à l’objet imprimé à la manière d’un trompe l’œil. Ces imprimantes sont plutôt réservées à la production de modèles.

Les imprimantes par photopolymérisation travailleront des matériaux à base de résine photosensible. Les industriels se concentrent beaucoup sur ce type d’impression aujourd’hui, les machines utilisant différentes technologies pour un même matériau.

Fig. 13 : matériaux pour impression par photopolymerisation.

Les imprimantes par microfusion laser ont une gamme de matériaux plus large. En effet, le laser montant à très haute température et la possibilité de travailler sous atmosphère contrôlée offrent la possibilité de travailler des particules de polyamide (nylon), du Pekk ou des métaux comme les alliages de cobalt chrome.

Fig. 14 : résultat d’une impression laser.

Ce qu’il faut retenir sur les matériaux, ce sont les classes de biocompatibilités. Certains matériaux peuvent être autoclavés, et peuvent être mis en bouche quelques heures, voire plusieurs jours. Certains ne sont pas biocompatibles pour une insertion en bouche. Il faut bien faire attention à la destination du matériau choisi pour l’impression.

Les possibilités

Voici quelques possibilités offertes par l’impression 3D aujourd’hui en dentisterie. Nous devons savoir destiner une imprimante à une fonction particulière, ceci permettant une optimisation de ses performances et des flux de production au laboratoire.

• Modèles : il existe une large gamme de teintes pour ces résines d’impression. Les modèles issus de l’impression serviront principalement de support pour la céramisation des prothèses et les contrôles d’ajustage au niveau de l’occlusion et des points de contacts.

• Portes empreintes : certaines résines permettent la production de porte empreintes individuels, notamment pour la réalisation adjointe ou implantaire.

• Maquettes calcinables : beaucoup de procédés se font aujourd’hui par technique de coulée ou pressée, l’impression de maquettes calcinables permet de repartir sur un flux traditionnel de production, à partir d’outils numériques.

• Prothèse d’essai : ces prothèses servent pour la validation esthétique et fonctionnelle avant la mise en production de la prothèse d’usage. Elles sont très intéressantes en prothèse adjointe par exemple.

• Gouttières : ces résines sont validées pour un port de longue durée en bouche. Les positions de référence peuvent être simulées sur les logiciels et les espaces pour la gouttière anticipés.

Plan de libération occlusale

• Guides chirurgicaux : en chirurgie implantaire ces guides sont imprimés dans des résines autoclavables pouvant passer quelques heures en bouche.

Fig. 15 : guide chirurgical avec douilles.

Fig. 16 : prothèses provisoires : les matériaux pour résine provisoire sont arrivés récemment et nous permettent d’imprimer les principales références de teintes du marché.

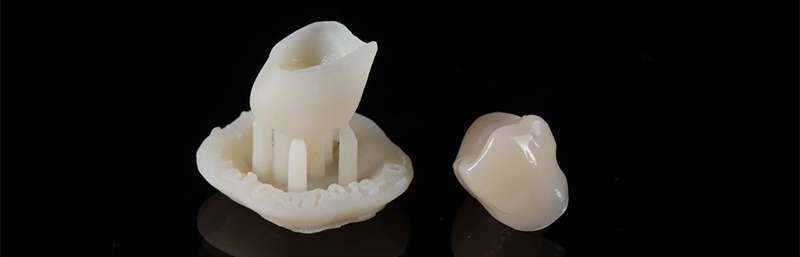

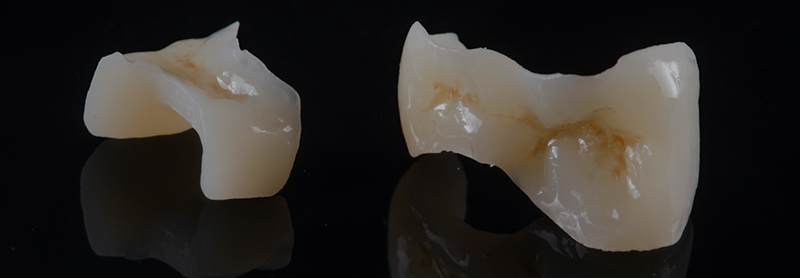

• Prothèses conjointes d’usage : le matériau est composé de résine avec des charges céramiques, que l’on peut comparer aux blocs de composite hybride usinables. Ces prothèses sont destinées à des restaurations de longue durée en bouche.

Fig. 17 : inlays bruts d’impression.

Fig. 18 : inlays maquillés (laboratoire Argoat).

Fig. 19 : inlay-cores/couronnes/châssis métalliques : le cobalt Chrome est aujourd’hui très bien maitrisé dans le domaine de l’impression 3D, les pièces sont fines et ont un niveau de résistance égal ou supérieur à celle produite en technique de coulée traditionnelle.

• Bases résine pour prothèse adjointe : les résines sont en cours de certification à ce jour, elles devraient rapidement arriver sur le marché et modifier la gestion des édentés totaux avec des possibilités de copie de prothèse. Ici un cas test en impression de la base résine et des dents avec un autre matériau d’usage pour couronnes dentaires en cours de certification lui aussi.

Fig. 20 : base rose imprimée pour prothèse adjointe complète immédiate.

Les avantages de l’impression 3D par rapport à l’usinage

• Moins de déchets de production : peu de perte de matière première.

• Possibilité de conception plus complexe : pas de problème d’axe d’usinage.

• Pas d’usure de matériel rotatif : moteur ou fraises, les pièces d’usure sont les bacs à résine et les sources de lumière.

Enjeux de l’impression 3D

Aujourd’hui le marché de l’impression 3D est en pleine expansion. En 2015 Smartech prévoyait pour 2020 un marché dépassant les 3 milliards de dollars pour le secteur du dentaire. Nous le voyons, les possibilités de création et les matériaux nous orientent aujourd’hui vers ces techniques. Aujourd’hui des matériaux pour prothèses d’usage sont en cours de certifications, ce qui ouvre encore de nouvelles portes à ces techniques. Le numérique nous pousse vers l’avant et l’impression 3D en devient le fer de lance !

L’auteur remercie le laboratoire numérique Digital Labs ainsi que la société d’impression IXIPROD pour leur aide et la formation sur les domaines de l’impression 3D.